Vo svete počítačových čipov je väčšie čísla väčšinou lepšie. Viac jadier, viac GHz či viac FLOPov. To chcú dosiahnuť nielen inžinieri, ale čo je hlavnejšie, to si chcú kúpiť koncoví užívatelia. V kontexte polovičodov je však jeden ukazovateľ, ktorému pripisujeme čoraz väčšiu pozornosť. Čím menšie sú, tým lepšie. Vitajte vo svete výroby čipov.

Prečo je byť menší tak dôležité? Čo je to procesný uzol (process node), prečo sa to meria v nanometroch a čo vôbec symbolizujú čísla 10, 7 a 5, ktoré nestretnete len v tomto článku, ale aj v rôznych ďalších? Ak máte čas, vydajte sa s nami do sveta čipov, do ich minulosti a hlavne do ich budúcnosti. Hon na atóm je totiž v plnom prúde.

Keď na veľkosti záleží

V odvetví výroby čipov sa pojem „veľkosť prvku“ spája s procesným uzlom. Tento termín je do istej miery flexibilný. Rôzni výrobcovia ho používajú na opis rôznych aspektov čipu. Ešte nedávno sa ním konkrétne označovala najmenšia medzera medzi dvoma časťami tranzistora.

V súčasnosti je to skôr marketingový termín a nie je veľmi užitočný na porovnávanie výrobných postupov. Napriek tomu je tranzistor kritickým prvkom každého procesora, pretože ich skupiny vykonávajú všetky výpočty čísel a ukladanie dát, ktoré sa prebiehaj vo vnútri čipu. Menší procesný uzol od toho istého výrobcu je preto veľmi žiadaný. Ak sa pýtate prečo, pýtate sa dobre.

Žiadna činnosť vo svete procesorov neprebieha okamžite a každá operácia si vyžaduje elektrickú energiu. Väčšie komponenty potrebujú viac času na zmenu stavu, signály potrebujú viac času na prechod a obeh elektrickej energie v procesore vyžaduje viac energie. Jednoducho povedané, väčšie komponenty zaberajú viac miesta, takže samotné čipy sú objemnejšie.

Menej je vo svete čipov viac

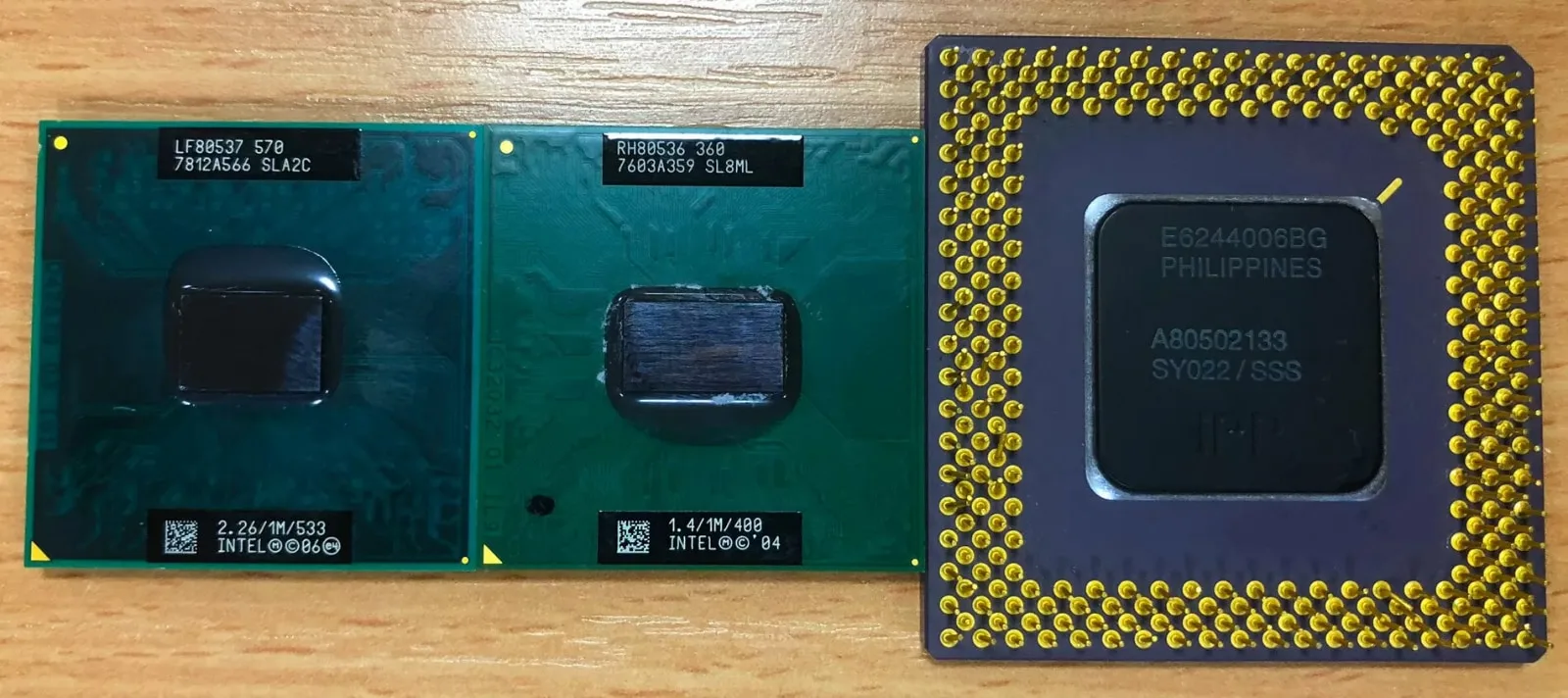

Na fotke vyššie môžete vidieť tri staré procesory Intel. Zľava doprava: Celeron z roku 2006, Pentium M z roku 2004 a starší Pentium z roku 1995. Ich procesné uzly sú 65 nm, 90 nm a 350 nm. Inak povedané, kritické súčiastky v 29 rokov starom návrhu čipu sú viac ako päťkrát väčšie ako v 18 rokov starom modeli. Ďalší pozoruhodný rozdiel je ten, že novší čip obsahuje približne 290 miliónov tranzistorov, zatiaľ čo pôvodný Pentium sa môže pochváliť len niečo vyše 3 miliónmi – takmer stokrát menším počtom.

Celeron generuje približne 30 W tepla, zatiaľ čo Pentium vyžaruje iba 12 W. Toto teplo vychádza predovšetkým z pohybu elektrickej energie v obvodoch čipu. Pri toku elektriny sa energia rozptyľuje v dôsledku rôznych procesov, pričom prevažná väčšina sa uvoľňuje ako teplo. Hoci 30 je určite viac ako 12, je nevyhnutné si uvedomiť, že Celeron sa môže pochváliť takmer 100-krát väčším počtom tranzistorov. To je neporovnateľne vyšší výkon pri približne 2,5-násobnej spotrebe energie. Vidíte tú výhodu?

Vzhľadom na to, že menší procesný uzol ponúka výhody kompaktnejších čipov osadených väčším počtom tranzistorov, ktoré sa môžu rýchlejšie prepínať – čo znamená vyšší počet výpočtov za sekundu – a menej energie uvoľnenej vo forme tepla, prirodzene sa vynára otázka: Prečo sa všetky čipy na svete nevyrábajú na čo najmenšom procesnom uzle?

Čipy potrebujú svetlo, ale nie také, aké vidíme

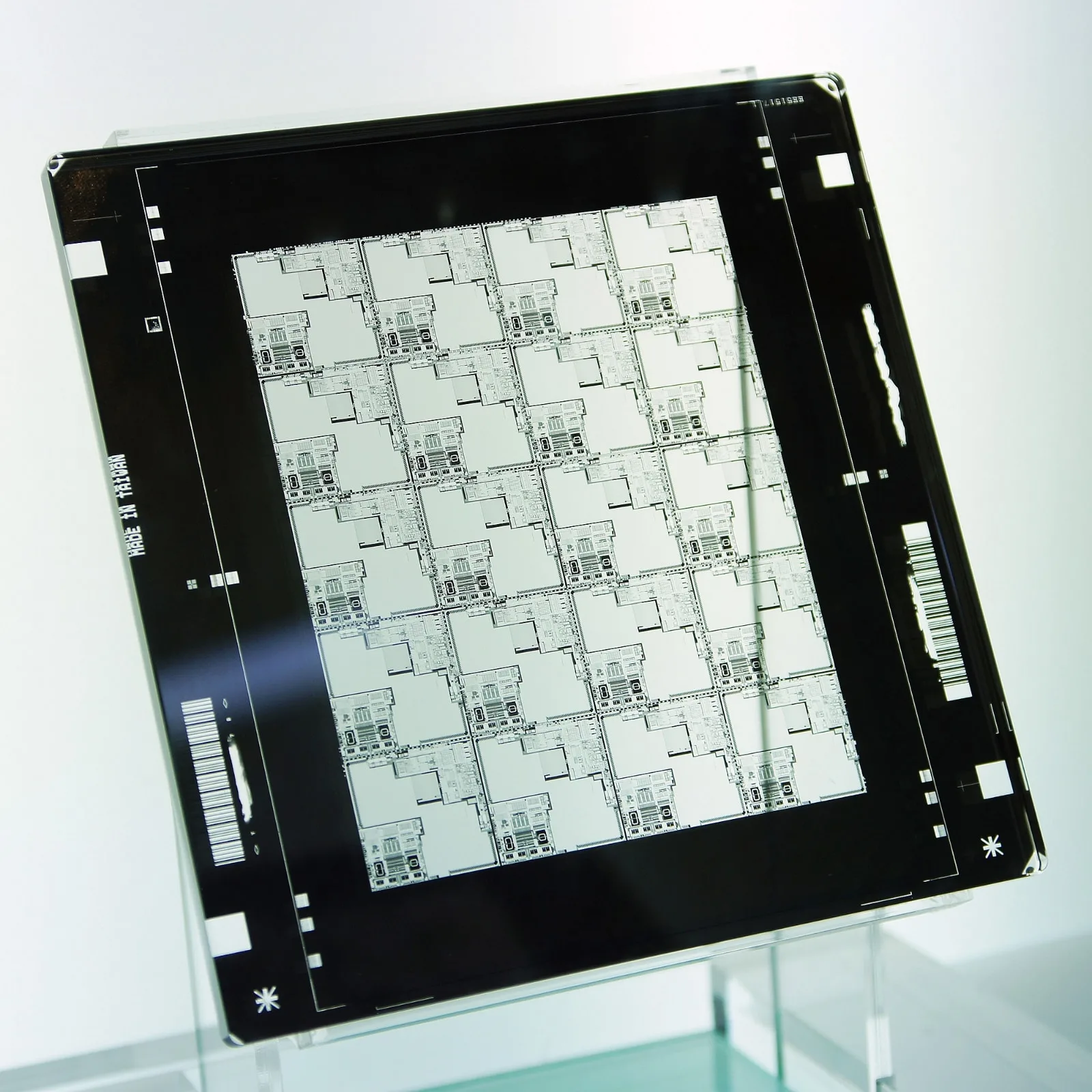

Tu je nevyhnutné pochopiť proces nazývaný fotolitografia. Svetlo pri ňom prechádza cez zariadenie známe ako fotomaska, ktoré v určitých oblastiach bráni svetlu a v iných mu umožňuje preniknúť. Tam, kde svetlo prechádza, je intenzívne koncentrované do malej oblasti. Toto svetlo potom interaguje so špeciálnou vrstvou používanou pri výrobe čipov a vymedzuje polohu jednotlivých komponentov čipu.

Prirovnajme to k röntgenovémej snímke ruky: kosti blokujú lúče a fungujú ako fotomaska, zatiaľ čo mäkké tkanivá umožňujú lúčom prechádzať, čo vedie k obrazu, ktorý zobrazuje vnútornú štruktúru ruky.

Pri tomto procese sa však nepoužíva skutočné svetlo. Dokonca aj pre staršie čipy, ako je Pentium, je „veľkosť“ alebo vlnová dĺžka svetla príliš veľká. Možno sa teraz čudujete, ako môže mať svetlo nejakú veľkosť. Svetlo je elektromagnetické vlnenie, neustále kmitajúce spojenie elektrických a magnetických polí.

Hoci ho často znázorňujeme klasickou sínusoidou, aby sme si vedeli predstaviť jeho tvar, elektromagnetické vlny skutočne nemajú zreteľný tvar. Sínusoidu predstavujú skôr jeho účinky, ktoré vyvolávajú pri interakcii. Vlnová dĺžka tohto oscilačného vzoru označuje fyzikálnu vzdialenosť medzi dvoma zhodnými bodmi na vlne.

Aby sme to lepšie pochopili, predstavte si vlny na mori, ktoré jedna po druhej narážajú na pobrežie. Vlnová dĺžka je vzdialenosť medzi po sebe nasledujúcimi hrebeňmi vlny. Elektromagnetické vlny vykazujú obrovské množstvo možných vlnových dĺžok, preto ich zoskupujeme pod súhrnný pojem „spektrum“.

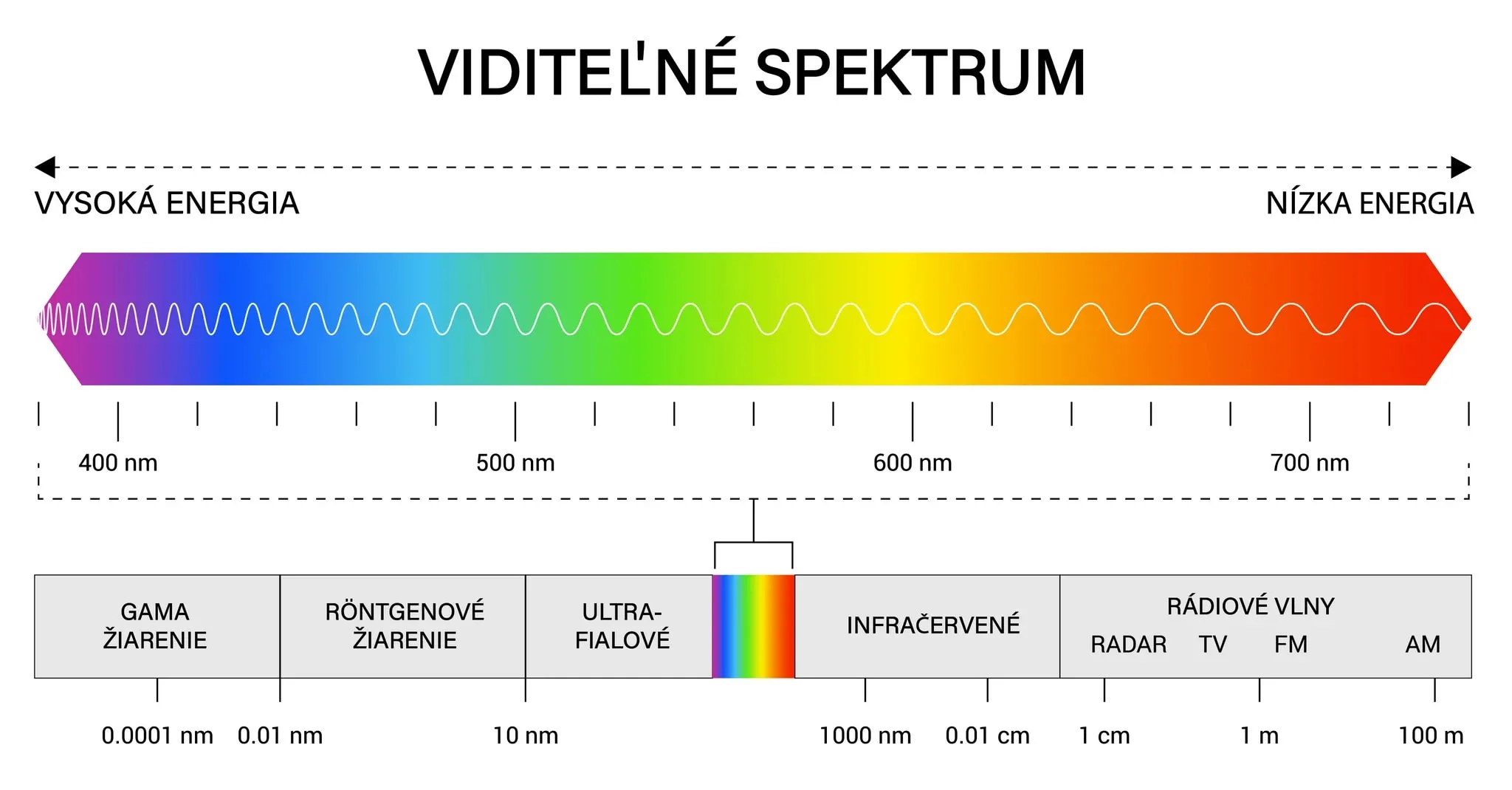

Ako môžete vidieť na obrázku nižšie, to, čo považujeme za svetlo, je len nepatrná časť celého spektra. Toto spektrum zahŕňa ďalšie známe „mená“, ako sú rádiové vlny, mikrovlny, röntgenové žiarenie a ďalšie. V rámci tohto spektra má svetlo vlnovú dĺžku približne 10-7metrov, resp. 0.0000001 metra.

Na takéto drobné merania vedci a inžinieri uprednostňujú používanie nanometrov, skrátene „nm“. Ak Z grafu nižšie zistíme, že viditeľné svetlo v skutočnosti siaha od 380 nm do 750 nm.

Na malú chvíľu sa vrátim k staršiemu Celeron čipu, ktorý som spomenul vyššie. Ten bol totiž vyrobený na 65 nm procesnom uzle. Možno sa pýtate, ako je možné vytvoriť komponenty menšie ako viditeľné svetlo? Veľmi „jednoducho“ Proces fotolitografie totiž nepoužíval viditeľné svetlo. Namiesto neho Intel použil ultrafialové svetlo (UV).

UV končí približne pri 380 nm (kde začína viditeľné svetlo) a zmenšuje sa približne na 10 nm. Výrobcovia ako Intel, TSMC a GlobalFoundries využívajú elektromagnetické vlnenie označované ako EUV (extreme UV), ktoré má vlnovú dĺžku približne 190 nm. Tieto kratšie vlnové dĺžky umožňujú nielen výrobu drobnejších súčiastok, ale potenciálne zvyšujú aj ich celkovú kvalitu. Vďaka tomu je možné rôzne súčiastky umiestniť bližšie k sebe, čo pomáha zmenšiť celkovú veľkosť čipu, zvýšiť jeho výkon a zároveň znížiť spotrebu.

Rôzni výrobcovia priraďujú škálam procesných uzlov, ktoré používajú, odlišné názvy. Spoločnosť Intel použila pre jeden zo svojich 10 nm uzlov chytľavý názov P1274, ale pre laickú verejnosť ho často predstavuje ako „10 nm“. Naproti tomu spoločnosť TSMC označuje svoj uzol ako „10FF“.

Firmy zaoberajúce sa návrhom procesorov, ako je AMD, vytvárajú rozloženie a štruktúry vhodné pre tieto menšie procesné uzly a potom sa pri výrobe spoliehajú na špecialistov, ako napríklad TSMC.

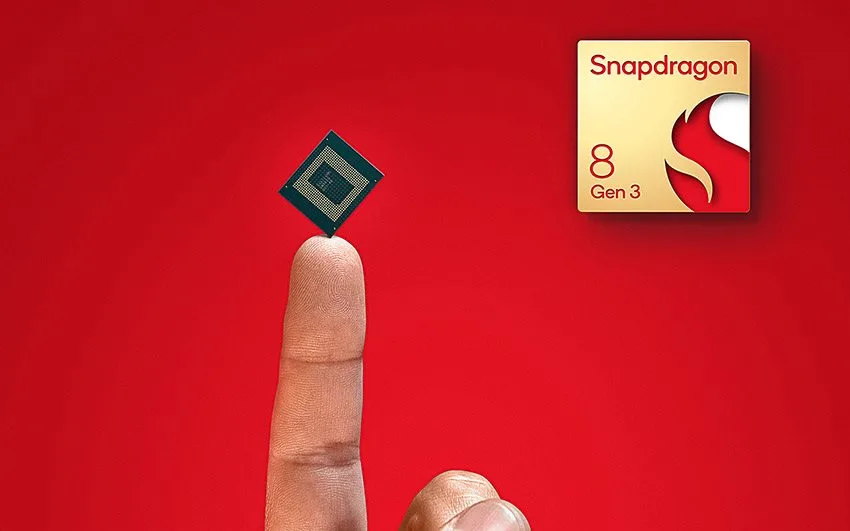

Spoločnosť TSMC usilovne upravuje svoje fabriky tak, aby dokázali pracovať s čoraz menšími uzlami (7 nm, 5 nm, 3 nm). Čipy pritom vyrába pre tie najväčšie technologické firmy, ako sú Apple, MediaTek, Qualcomm, Nvidia a AMD. V tejto oblasti výroby majú niektoré z najmenších prvkov priemer len 6 nm (hoci mnohé prvky sú podstatne väčšie).

Aby ste pochopili miniatúrnosť 6 nm, predstavte si toto toto: atómy kremíka, ktoré tvoria väčšinu procesora, sú od seba vzdialené približne 0,5 nm, pričom každý atóm má priemer približne 0,1 nm. Z toho vyplýva, že zariadenia spoločnosti TSMC pracujú s presnosťou menšou ako 10 atómov kremíka. Šialené a zároveň fascinujúce.

Atóm ako svätý grál

Čím kratšia je vlnová dĺžka elektromagnetickej vlny, tým viac energie obsahuje. Táto vyššia úroveň energie predstavuje väčšie riziko poškodenia počas procesu výroby čipov. Ultrapresná výroba je akútne náchylná na kontamináciu a chyby v použitých materiáloch. Okrem toho, faktory ako difrakčné limity a štatistický šum – vrodená odchýlka v mieste, kde sa energia z EUV vlny ukladá na vrstvu čipu – bránia snahe o výrobu bezchybných čipov.

Na atómovej úrovni už tradičné chápanie elektriny a prenosu energie nie je pevné. Zabezpečenie toku elektrickej energie – vo forme pohybujúcich sa elektrónov, jednej z troch subatomárnych častíc cez tesne umiestnené vodiče je v známych mierkach pomerne jednoduché. Vodiče možno jednoducho obaliť pevnou izolačnou vrstvou.

Avšak v mierkach, v ktorých pracujú spoločnosti Intel a TSMC, sa táto úloha stáva náročnou, predovšetkým preto, že izolácia nie je dostatočne hrubá.

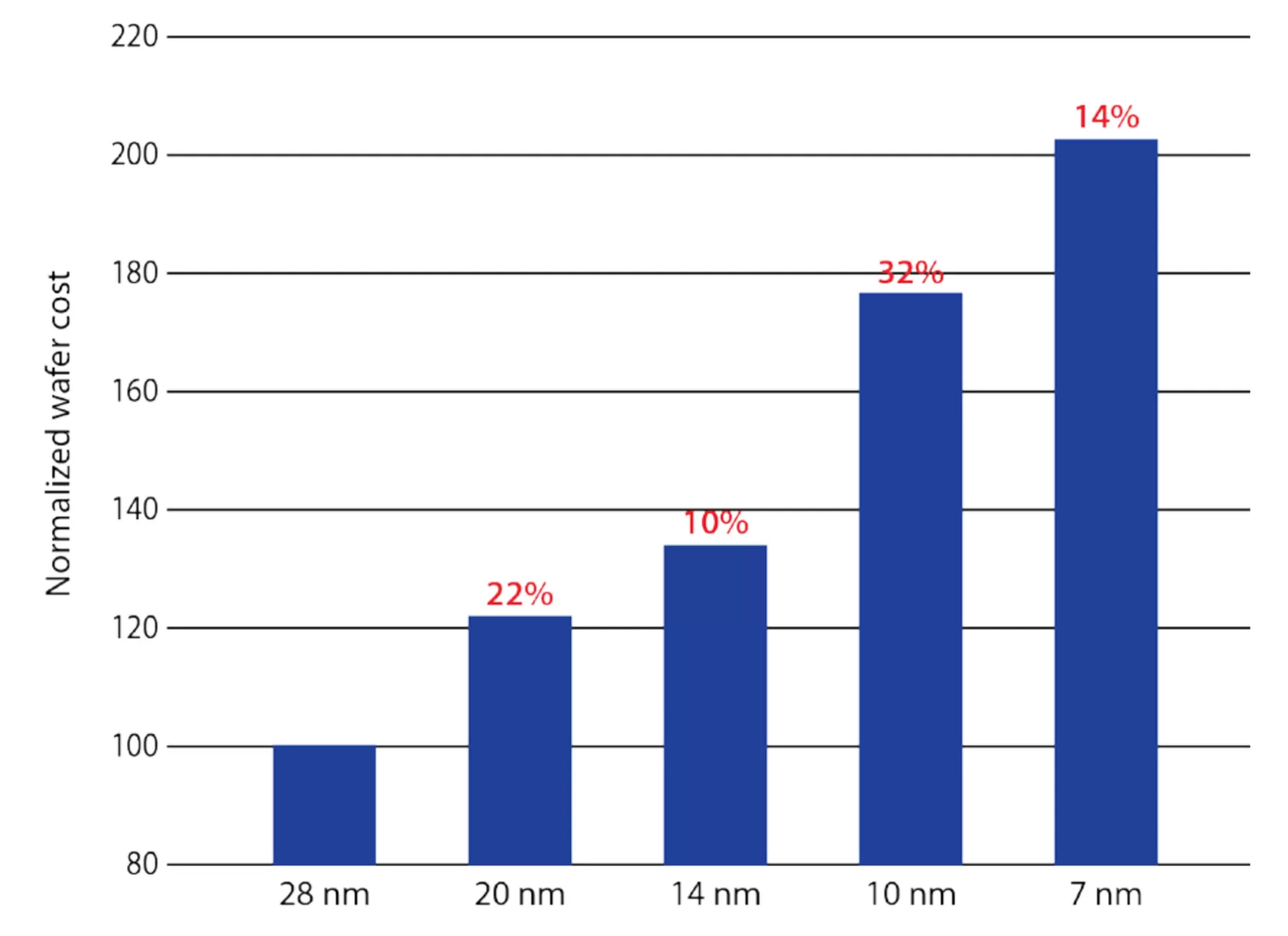

Skutočným problémom, konečným dôvodom problémov s výrobou, je totiž to, že Intel, TSMC a všetcky pridružené spoločnosti, sú podnikatelia a zameriavajú sa na atómy len s cieľom generovať budúce príjmy. Vo výskumnom dokumente spoločnosti Mentor sa uvádza nasledujúci prehľad toho, o koľko viac stoja wafery pre menšie procesné uzly.

Predpokladajme, že spoločnosť Intel použila 28 nm procesný uzol (v skutočnosti 32 nm) pre svoj rad procesorov Sandy Bridge (napr. Core i7-3930K). Ak by to tak bolo, ich 10 nm čipy stoja takmer dvojnásobok nákladov na jeden wafer. Hoci počet čipov, ktoré sa dajú z jedného waferu vyrobiť, do veľkej miery závisí od veľkosti čipu, menšie procesné uzly by mohli umožniť väčšiu výťažnosť čipov z jedného waferu, čo by do istej miery kompenzovalo nárast nákladov. V konečnom dôsledku sa výrobcovia pokúsia preniesť čo najväčšiu časť týchto nákladov na spotrebiteľov prostredníctvom zvýšenia cien. Musia však nájsť rovnováhu vzhľadom na dopyt na trhu.

Prudký nárast predaja smartfónov (a čipov, ktoré ich poháňajú) v poslednom desaťročí spolu s takmer exponenciálnym rastom inteligentných technológií v domácnostiach a automobiloch znamenal, že výrobcovia čipov boli nútení absorbovať finančný zásah vyplývajúci z prechodu na menšie procesné uzly, kým celý systém nebude dostatočne zrelý na to, aby mohol produkovať vysoko výnosné wafery.

Tento proces bude pokračovať dovtedy, kým ich systémy nebudú dostatočne zrelé na to, aby dokázali vo veľkom vyrábať vysoko výnosné wafery – wafery s minimom chýb.

Budúcnosť bude menšia, výkonnejšia a úspornejšia

Treba si uvedomiť, že najbližšia budúcnosť je sľubná. Spoločnosti Samsung a TSMC už nejaký čas úspešne prevádzkujú svoje 7 nm výrobné linky a dosahujú pôsobivé objemy a príjmy. Okrem toho konštruktéri čipov zabezpečujú svoje návrhy do budúcnosti tým, že vo svojich produktoch využívajú viacero uzlov.

Stratégia návrhu čipov spoločnosti AMD s procesormi Ryzen vytvorila precedens pre ostatných výrobcov čipov. Napríklad ich procesory Ryzen 3. generácie, ktoré debutovali ešte v roku 2019, obsahovali dva čipy vyrobené na 7 nm uzle spoločnosti TSMC a jeden 14 nm čip vyrobený spoločnosťou GlobalFoundries. Prvý z nich boli skutočné procesorové časti, zatiaľ čo druhý spravoval pamäť DDR4 a zariadenia PCI Express pripojené k procesoru.

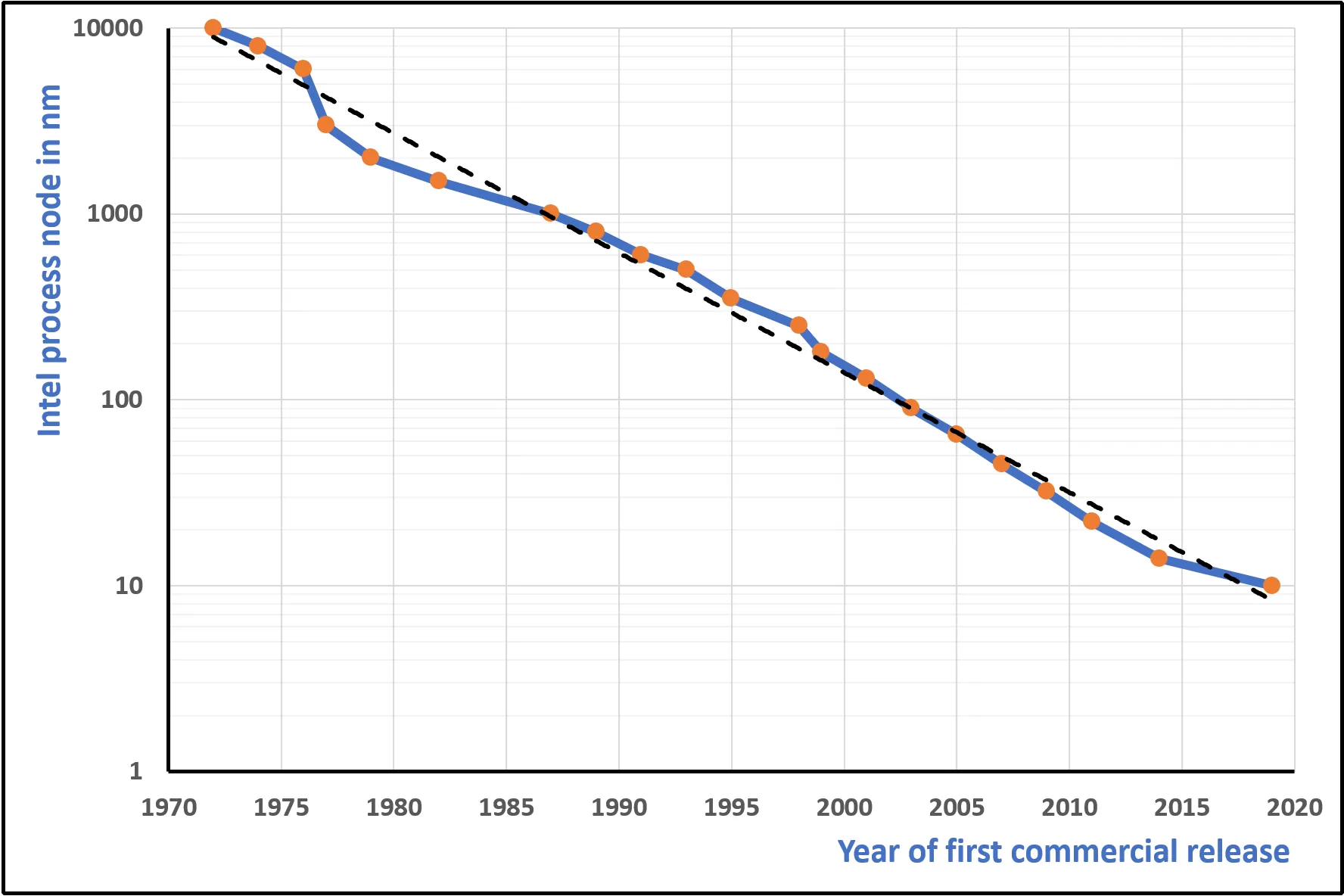

Graf vyššie znázorňuje vývoj procesných uzlov spoločnosti Intel za posledných 50 rokov. Na zvislej osi je veľkosť uzla znázornená v desaťnásobkoch, počnúc 10 000 nm. Trajektória čipového giganta naznačuje približný polčas rozpadu uzla (čas potrebný na zníženie veľkosti uzla vždy o polovicu) 4,5 roka.

Naznačuje táto trajektória, že Intel do roku 2025 vydá 3 nm – 5 nm? Je to veľmi pravdepodobné. Aj napriek predchádzajúcim zádrheľom je úsilie spoločnosti Intel o obnovu v plnom prúde. Medzitým Samsung a TSMC už napredujú s výrobou 3 nm a ďalšími inováciami. Vyhliadky sú pre procesory v celom spektre skutočne optimistické.

Procesory budúcnosti toho sľubujú veľa. Extrémna nízka energetická náročnosť a vysoký výkon bude znamenať, že kľudne v smart hodinkách bude uložený čip, ktorý postupne výkonom prekoná to, čo dokážu dnešné smartfóny alebo pár ročné notebooky.

Sú to práve tieto čipy budúcnosti, na ktorých pleciach bude ležať rýchlosť vývoja segmentov, ako plne autonómnych áut, schopností VR/AR headsetov či ďalších zaujímavých zariadení.

Budúcnosť výpočtovej technológie je mimoriadne dôležitá. No všetko bude záležať na tom, ako blízko k atómu sa inžinierom podarí dostať.